BGA Reparasjonsstasjon Automatisk

Reparer SMD SMT BGA-brikke. Beste løsning for reparasjon på brikkenivå. Velkommen til å sende din forespørsel.

Beskrivelse

1. Anvendelse av laserposisjonering BGA Reparasjonsstasjon Automatisk

Arbeid med alle typer hovedkort eller PCBA.

Lodding, reball, avlodding av forskjellige typer brikker: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP, PBGA, CPGA, LED-brikke.

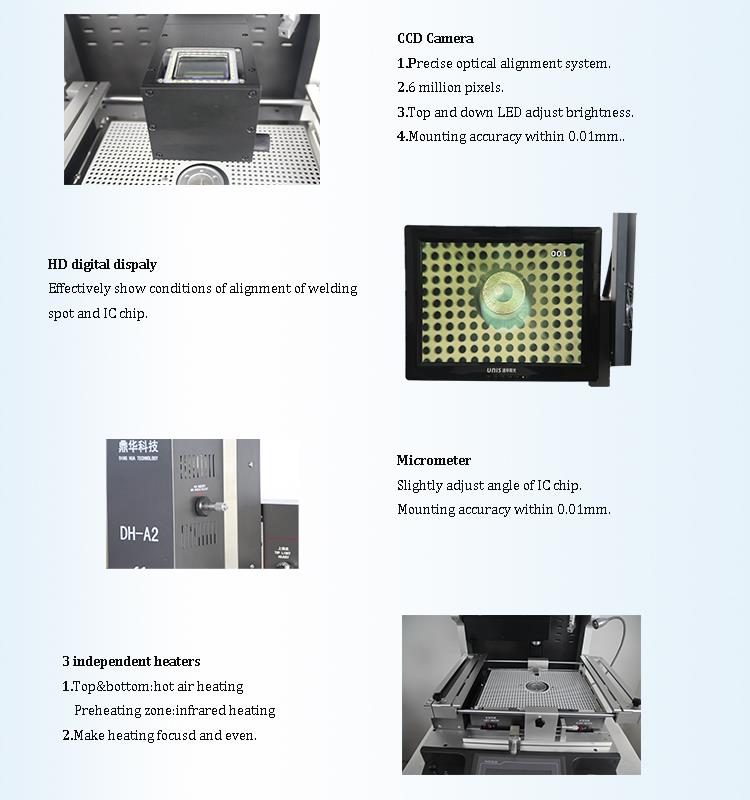

2. Produktfunksjoner tilCCD kamera

3.Spesifikasjon av DH-A2

| makt | 5300W |

| Toppvarmer | Varmluft 1200W |

| Undervarmer | Varmluft 1200W.Infrarød 2700W |

| Strømforsyning | AC220V±10% 50/60Hz |

| Dimensjon | L530*B670*H790 mm |

| Posisjonering | V-spor PCB-støtte, og med ekstern universalarmatur |

| Temperaturkontroll | K-type termoelement, lukket sløyfekontroll, uavhengig oppvarming |

| Temperaturnøyaktighet | ±2 grader |

| PCB størrelse | Maks 450*490 mm, Min 22*22 mm |

| Finjustering av arbeidsbenken | ±15 mm fremover/bakover, ±15 mm høyre/venstre |

| BGAchip | 80*80-1*1 mm |

| Minimum chip-avstand | 0.15 mm |

| Temp sensor | 1 (valgfritt) |

| Nettovekt | 70 kg |

4.Detaljer om BGA Reparasjonsstasjon Automatisk med optisk justering

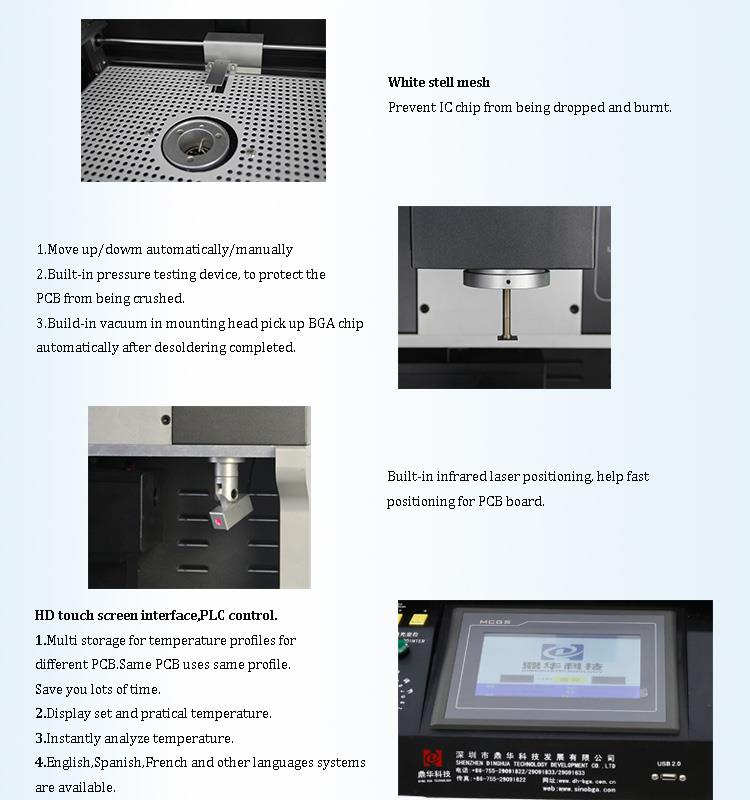

5.Sertifikat

UL, E-MARK, CCC, FCC, CE ROHS-sertifikater. I mellomtiden, for å forbedre og perfeksjonere kvalitetssystemet, har Dinghua bestått ISO, GMP, FCCA, C-TPAT revisjonssertifisering på stedet.

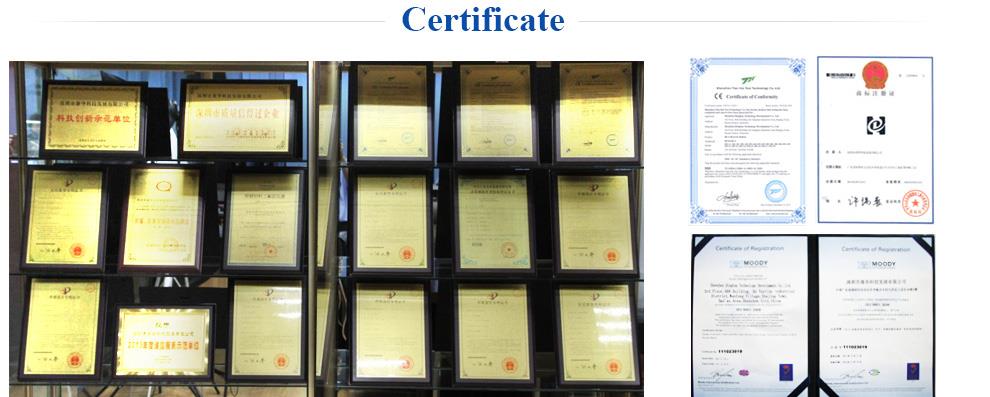

6. Pakking og forsendelse

7. Betalingsbetingelser

Bankoverføring, Western Union, kredittkort.

Fortell oss hvis du trenger annen støtte.

8. Beslektet kunnskap

Overflatemonteringsteknologi (SMT) har følgende fordeler fremfor gjennomgående hullkomponenter:

- Miniatyrisering: Elektroniske SMT-komponenter har en geometri og fotavtrykk som er mye mindre enn de for gjennomgående hullkomponenter, og reduserer vanligvis størrelsen med 60 % til 70 %, og i noen tilfeller med så mye som 90 %. Vekten reduseres med 60 % til 90 %.

- Høy signaloverføringshastighet: På grunn av deres kompakte struktur og høye monteringstetthet, kan tettheten nå 5,5 til 20 loddeskjøter per cm når den er montert på begge sider av brettet. De korte tilkoblingene og minimal forsinkelse muliggjør høyhastighets signaloverføring, noe som gjør den mer motstandsdyktig mot vibrasjoner og støt. Dette er av stor betydning for ultrahøyhastighetsdrift av elektronisk utstyr.

- Gode høyfrekvente egenskaper: Siden komponentene ikke har noen ledninger eller bare korte ledninger, reduseres distribusjonsparametrene til kretsen naturlig, noe som også minimerer radiofrekvensinterferens.

- Tilrettelegging for automatisert produksjon: SMT forbedrer utbytte og produksjonseffektivitet. Standardiseringen av chipkomponenter, serialisering og konsistens av sveiseforholdene tillater svært automatiserte prosesser (automatiske produksjonslinjeløsninger), noe som reduserer komponentfeil forårsaket av sveiseprosessen betydelig og forbedrer påliteligheten.

- Lavere materialkostnader: For øyeblikket, bortsett fra et lite antall flassete eller høypresisjonspakker, er emballasjekostnadene for de fleste SMT-komponenter lavere enn for gjennomhullskomponenter (THT) av samme type og funksjon. Følgelig er salgsprisene på SMT-komponenter også generelt lavere enn for THT-komponenter.

- Forenkling av produksjonsprosesser: SMT forenkler produksjonsprosessen av elektroniske produkter og reduserer produksjonskostnadene. Når de monteres på et trykt brett, blir ikke ledningene til komponentene bøyd eller kuttet, noe som forkorter hele produksjonsprosessen og forbedrer produksjonseffektiviteten. Behandlingskostnaden for den samme funksjonelle kretsen er lavere enn for metoden for gjennomhullsinnsetting, og reduserer generelt de totale produksjonskostnadene med 30 % til 50 %.