LED Rework Station Automatisk

LED Rework Station Automatisk. Også for reparasjon på brikkenivå.

Beskrivelse

1. Anvendelse av LED Rework Station Automatisk

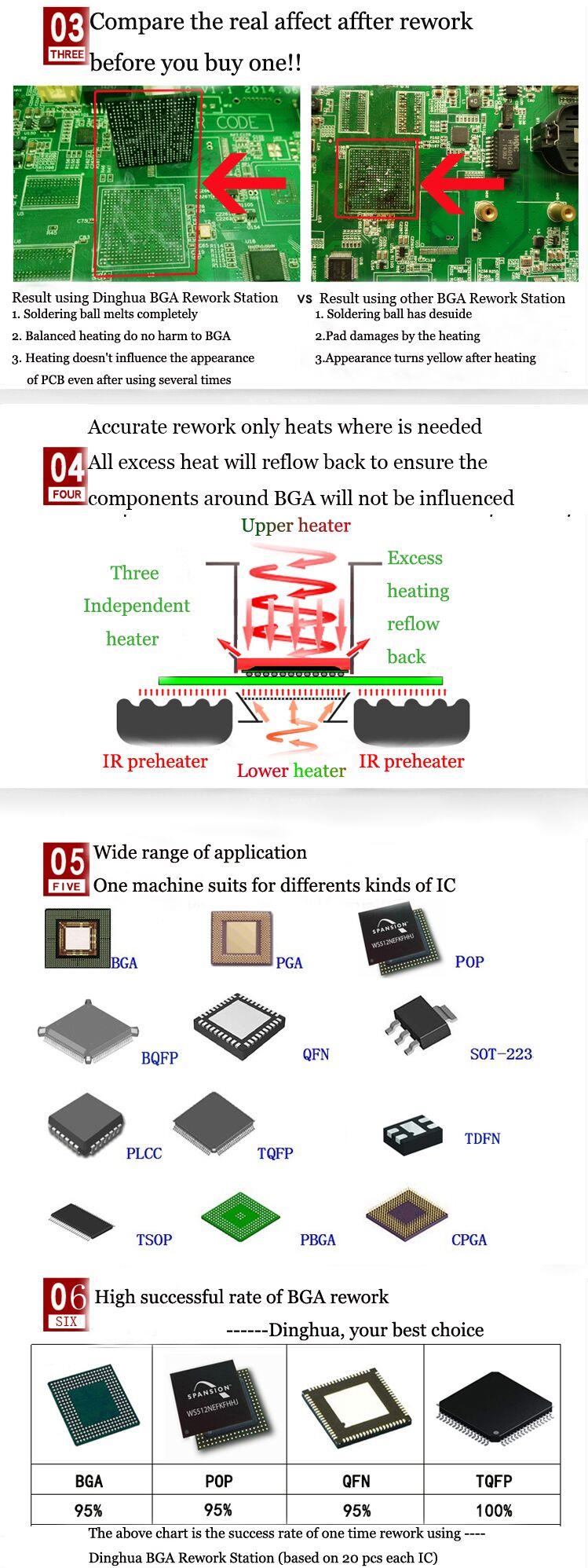

Lodding, reball, avlodding av forskjellige typer brikker: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP, PBGA, CPGA, LED-brikke.

2.Product Funksjoner av laser posisjon LED Rework Station Automatisk

3.Spesifikasjon av laserposisjonering

| makt | 5300W |

| Toppvarmer | Varmluft 1200W |

| Undervarmer | Varmluft 1200W.Infrarød 2700W |

| Strømforsyning | AC220V±10% 50/60Hz |

| Dimensjon | L530*B670*H790 mm |

| Posisjonering | V-spor PCB-støtte, og med ekstern universalarmatur |

| Temperaturkontroll | K-type termoelement, lukket sløyfekontroll, uavhengig oppvarming |

| Temperaturnøyaktighet | ±2 grader |

| PCB størrelse | Maks 450*490 mm, Min 22*22 mm |

| Finjustering av arbeidsbenken | ±15 mm fremover/bakover, ±15 mm høyre/venstre |

| BGAchip | 80*80-1*1 mm |

| Minimum chip-avstand | 0.15 mm |

| Temp sensor | 1 (valgfritt) |

| Nettovekt | 70 kg |

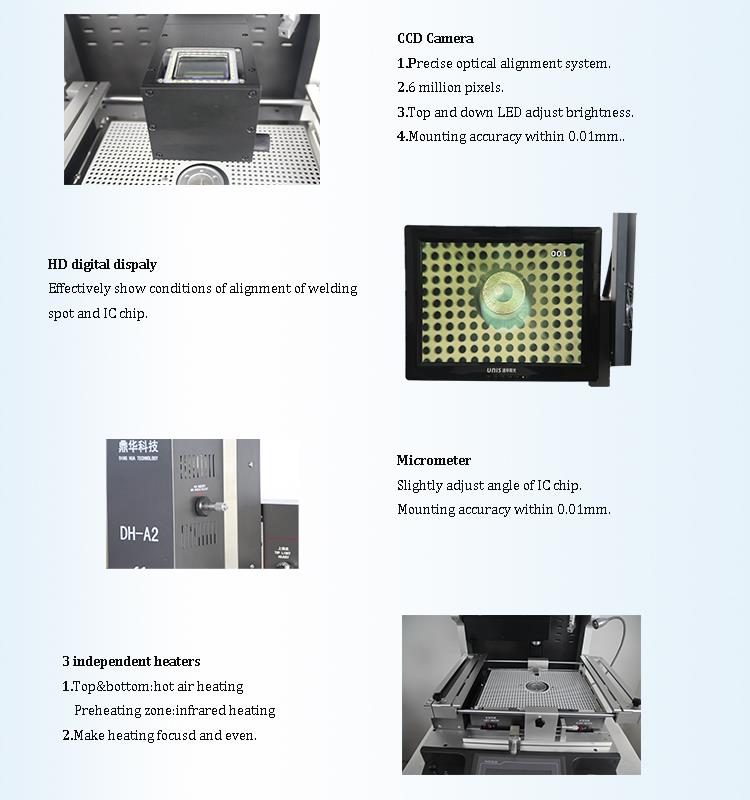

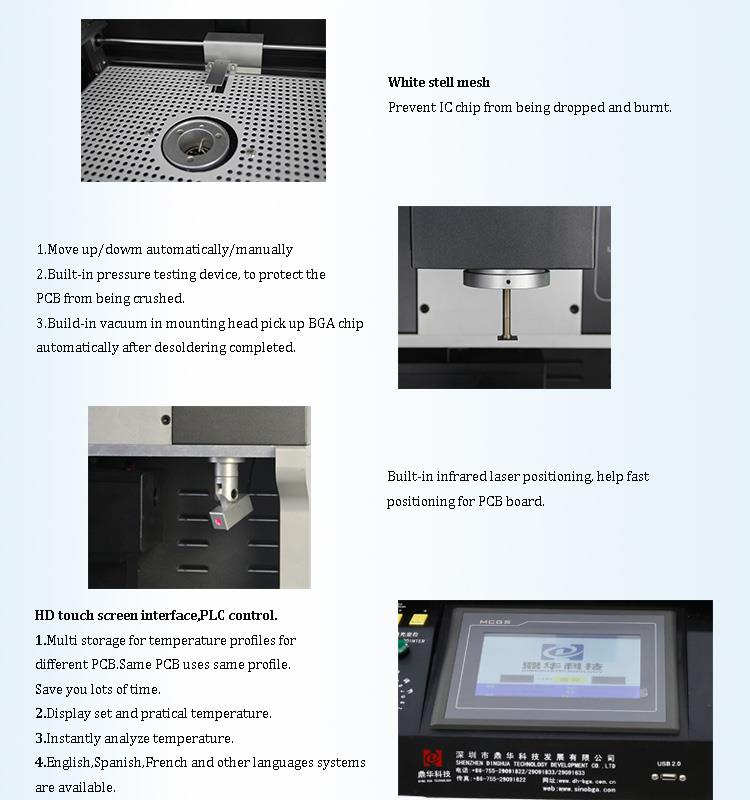

4.Detaljer om varmluftLED Rework Station Automatisk

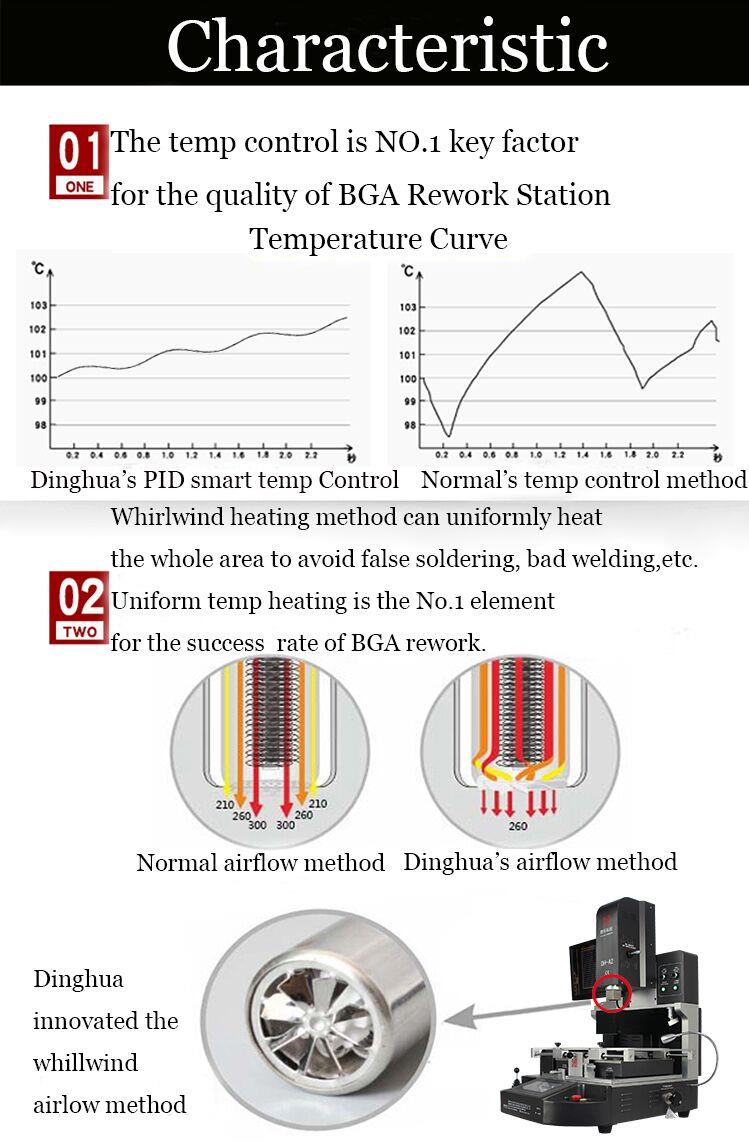

5. Hvorfor velge vår automatiske infrarøde LED-omarbeidsstasjon?

6. Sertifikat for optisk justering

UL, E-MARK, CCC, FCC, CE ROHS-sertifikater. I mellomtiden, for å forbedre og perfeksjonere kvalitetssystemet,

Dinghua har bestått ISO, GMP, FCCA, C-TPAT revisjonssertifisering på stedet.

7.Kontakt oss for LED Rework Station Automatic

Email: alicehuang@dinghua-bga.com

MOB/WhatsApp/Wechat: +13723478812

Klikk på lenken for å legge til WhatsApp:

https://api.whatsapp.com/send?phone=8613723478812

8. Relatert kunnskap om LED Rework Station Automatic

Emballasjeprosess for produksjon av PCB-kretskort

"PCB-kretskortemballasje" er en avgjørende prosess, men mange PCB-selskaper tar ikke tilstrekkelig hensyn til dette siste trinnet, noe som fører til utilstrekkelig beskyttelse for PCB-ene. Dette kan føre til problemer som overflateskade eller friksjon.

PCB-pappemballasje blir ofte tatt mindre seriøst i fabrikker, først og fremst fordi det ikke genererer merverdi. I tillegg har Taiwans produksjonsindustri historisk sett oversett de umåtelige fordelene med produktemballasje. Derfor, hvis PCB-selskaper gjør små forbedringer i "emballasje", kan resultatene bli betydelige. For eksempel er fleksible PCB-er vanligvis små og produseres i store mengder. Å ta i bruk effektive emballasjemetoder, for eksempel spesialdesignede beholdere, kan øke bekvemmeligheten og beskyttelsen.

Diskusjon av tidlig pakking

Tidlige pakkemetoder var ofte avhengige av utdaterte fraktteknikker, noe som fremhevet deres mangler. Noen små fabrikker bruker fortsatt disse utdaterte metodene. Med den innenlandske PCB-produksjonskapasiteten raskt voksende og fokus på eksport, har konkurransen økt. Dette inkluderer ikke bare innenlandsk fabrikkkonkurranse, men også rivalisering med ledende amerikanske og japanske PCB-produsenter. I tillegg til tekniske muligheter og produktkvalitet, må emballasjekvalitet også møte kundetilfredshet. Mange små elektronikkprodusenter krever nå at PCB-produsenter overholder spesifikke emballasjestandarder, inkludert:

- Må være vakuumpakket.

- Antall plater per stabel er begrenset basert på størrelse.

- Spesifikasjoner for tettheten til hvert PE-filmbelegg og marginbredde.

- Spesifikasjoner for PE-film og luftbobleark.

- Spesifikasjoner for kartongstørrelse.

- Krav til spesielle frigjøringsbuffere før platene legges inn i kartonger.

- Motstandsspesifikasjoner etter forsegling.

- Vektgrenser per boks.

For øyeblikket er vakuumhud-emballasje i Kina lik over hele linjen, med hovedforskjellene i effektive arbeidsområder og automatiseringsnivåer.

Vacuum Skin Packaging (VSP) Driftsprosedyre

- Preparat:Plasser PE-filmen, betjen de mekaniske komponentene manuelt og still inn oppvarmingstemperatur og vakuumtid.

- Stablebrett:Når antallet stablede plater er fast, må høyden også vurderes for å maksimere ytelsen og minimere materialbruken. Følgende prinsipper bør følges:

- Avstanden mellom hver laminert plate avhenger av PE-filmtykkelsen (standard er 0,2 mm). Ved å bruke varme- og mykgjøringsprinsipper under støvsuging, skal platen limes med bobleduk. Avstanden bør være minst to ganger den totale platetykkelsen. Overdreven avstand sløser med materiale, mens utilstrekkelig avstand kan forårsake vanskeligheter med skjæring og vedheft.

- Avstanden mellom ytterste plate og kant bør også være minst to ganger platetykkelsen.

- For mindre panelstørrelser kan metoden ovenfor sløse med materialer og arbeidskraft. For større mengder, vurder å bruke myke kartongemballasjemetoder og deretter påføre PE-film-krympemballasje. Alternativt, med kundens godkjenning, kan hull mellom stablene elimineres ved å bruke pappskillere og passende stabeltellinger.

Start:

- A. Trykk på start for å varme PE-filmen, senk trykkrammen for å dekke bordet.

- B. Sug luften fra bunnvakuumet for å feste filmen til kretskortet og bobleduken.

- C. Etter avkjøling heves rammen.

- D. Klipp PE-filmen, separer chassiset.

Pakking:Emballasjemetoder spesifisert av kunden må følges. Hvis ingen er levert, skal fabrikkpakningsspesifikasjonene sikre at beskyttelsesplaten ikke blir skadet av ytre krefter. Spesiell oppmerksomhet er nødvendig for eksportemballasje.

Andre merknader:

- A. Ta med nødvendig informasjon på esken, for eksempel varenummer (P/N), versjon, periode, mengde og viktige merknader, inkludert "Made in Taiwan" hvis den eksporteres.

- B. Legg ved relevante kvalitetssertifikater, for eksempel rapporter om skjæring og sveisbarhet, testregistreringer og eventuelle spesifikke rapporter som kreves av kunder.

PCB-kortemballasje er ikke komplisert; ved å ta hensyn til alle detaljer i pakkeprosessen, kan vi effektivt unngå unødvendige problemer senere.